スマートファクトリーとは?注目される背景や目的も解説

少子高齢化により労働力不足が不安視される昨今。

日本を支える製造業では、生産性向上のためにスマートファクトリーの実現が大きな課題です。

しかし、実際に思うように取り組めていない企業が多いのではないでしょうか?

そこで本記事では、スマートファクトリーについて、注目される背景や目的等を解説していきます。

目次[非表示]

- 1.新しい工場のあり方「スマートファクトリー」とは?

- 1.1.スマートファクトリーの定義

- 1.2.スマートファクトリーとDXの違い

- 1.3.スマートファクトリーの注目が高まる背景

- 1.3.1.①製造業における人材不足の深刻化

- 1.3.2.②人材育成課題

- 1.3.3.③激化する国際競争

- 2.スマートファクトリーに活用される技術

- 3.経済産業省が掲げるスマート化の目的

- 3.1.目的① 品質の向上

- 3.2.目的② コストの削減

- 3.3.目的③ 生産性の向上

- 3.4.目的④ 製品化・量産化の期間短縮

- 3.5.目的⑤ 人材不足・育成への対応

- 3.6.目的⑥ 新たな付加価値の提供・提供価値の向上

- 4.スマートファクトリーの推進がもたらす6つのメリット

- 4.1.メリット①生産状況の可視化が可能になる

- 4.2.メリット ②データを用いたシミュレーションや分析が容易になる

- 4.3.メリット③作業工程や材料・設備を最適化できる

- 4.4.メリット④技術の効率的な継承が叶う

- 4.5.メリット⑤人材不足の解消につながる

- 4.6.メリット⑥工場同士が連携しやすくなる

- 5.スマートファクトリー化に伴う企業の課題

- 5.1.導入コストの高さ

- 5.2.現場の不理解や抵抗感

- 5.3.ITを活用できる知識や人材の不足

- 5.4.セキュリティ強化の必要性

- 6.スマートファクトリー化を成功に導く3ステップ

- 7.まとめ:スマートファクトリーで製造業の最適化を実現しよう!

- 8.工場のスマート化にはゼンリンデータコムの「スマートファクトリーサービス」!

新しい工場のあり方「スマートファクトリー」とは?

スマートファクトリー(スマート工場)とは、工場内の基幹システム(ERP)・製造実行システム(MES)や生産設備をネットワークにつなぐことで、工場経営に関するデータの管理を効率化し、工場内の生産性向上が実現された工場のことです。

スマートファクトリーが実現し、AI(人工知能)、IoT(モノのインターネット)の機能が導入されると、生産ラインの制御や最適化が可能です。

また今まで見えてこなかった情報や課題を正確なデータとして把握することも可能になるのです。

そのため、課題解決と現場の改善活動のプロセスは、工場だけでなく、会社全体の収益率の向上につながるでしょう。

参考:経済産業省 中部経済産業局「スマートファクトリーロードマップ」

スマートファクトリーの定義

スマートファクトリーとは、AIやIoT技術等を使用してスマート化した工場のことです。

そ、業務プロセスを改善したり、継続的に工場の生産性を改善できたりします。

製造業では、ロボットを導入して業務効率を上げているケースもありますが、スマートファクトリーの特徴はデータ収集と活用によってビジネスプロセス全体を見直すため、業務の流れにおける問題点などを分析できるのです。

スマートファクトリーとDXの違い

スマートファクトリーとデジタルトランスフォーメーション(DX)は、共に製造業のキーワードとして注目を浴びていますが、それぞれのコンセプトには明確な違いが存在します。

スマートファクトリーは、製造業特有の課題に焦点を当て、生産の最適化と効率化を目指しています。

具体的には、工場内のデータを活用して生産プロセスを最適化するための手法やツールを活用することです。

一方、DXは製造業に限らず、全ての業界や業務プロセスでのデジタル技術の導入と、それによるビジネスモデルの変革や顧客体験の改善を目指しています。組織全体のデジタル化を進めることで、新しい価値を創出する取り組みです。

要するに、スマートファクトリーは工場の生産性を中心に考える一方で、DXは組織全体のビジネスモデルや戦略をデジタル化することを目指しています。

スマートファクトリーの注目が高まる背景

スマートファクトリーの注目が高まる背景は何なのでしょうか?

3つの理由があるのでそれぞれ解説していきます。

①製造業における人材不足の深刻化

少子高齢化により生産年齢人口が減少している日本では、人材不足はどの業界でも深刻です。

パーソル総合研究所の「労働市場の未来推計2030」によると、2030年には製造業で38万人もの人手が不足すると予測されています。

人材不足の課題は根本的に解決するのが難しく、女性就業者の確保や外国人労働者の受け入れ等とともに、デジタル技術を用いた自動化や効率化を進めることにより生産性の低下を防ぐ必要があり、注目が高まっています。

出典:労働市場の未来推計 2030 - パーソル総合研究所 (persol-group.co.jp)

②人材育成課題

経済産業省の「2023年版 ものづくり白書」によると、製造業における高齢就業者数は20年間で32万人増加している、と報告されています。

ベテラン社員が増えている中、引き継ぎができる若手社員の技術不足が課題となっています。

ベテラン社員が退社しても技術の継承ができる対策が求められており、スマートファクトリーへの注目が集まっています。

③激化する国際競争

エネルギー価格の高騰や脱炭素に関するルールへの対応、海外企業のデジタル化による市場獲得など、製造業を取り巻く環境は激化しています。

またスイス国際経営開発研究所が実施した「2022年のデジタル競争力ランキング」では、評価対象63か国・地域中「ビッグデータの活用と分析」、「企業の敏捷性」等の項目で日本は最下位だったとの結果が出ています。

競合との激しい価格競争に勝ち抜くためには、生産性のスピードアップや業務の効率化が急務になってきます。

そのため、スマートファクトリーへの注目が高まっているのです。

スマートファクトリーに活用される技術

スマートファクトリーでは、生産ラインの機械や設備状況を把握するために、センサーやカメラ等から取得したデータを分析して見える化する必要があります。

ここからは、スマートファクトリーに活用されるこれらの技術について解説していきます。

IoT

Iotとは、「Internet of Things」の略で「モノのインターネット」を意味し、普段から使用しているモノがインターネットにつながる仕組みのことです。

デジタル化が進み、今までインターネットに接続されていなかった冷蔵庫やカーナビのようなモノをネットに接続する技術であるIotは、さまざまな所で高い注目を集めています。

Iot機器には、センサーやカメラ、無線通信があり、モノの動き等のデータの取得が可能です。

スマートファクトリーにおけるIoTは、主に生産ラインの機械や設備にあるセンサーを指し、さまざまなデータを収集・分析・活用することで、工場の効率化や品質向上を目指す技術です。

たとえば、センサーで製品の温度や湿度、振動などを測定し、AIで異常を検知することで、故障や不良品の発生を防ぐことができます。

また、センサーで生産ラインの稼働状況や在庫量を把握し、AIで最適な生産計画や物流管理を行うことも可能です。

これらの例は、スマートファクトリーの取り組み事例の一部に過ぎませんが、IoTの活用によって、工場の生産性や競争力を高めることが期待されます。

AI

AIとはArtificial Intelligence(人口知能)の略で、人間が見たり聞いたりして得る情報を元に行う判断や推測をコンピューターによって再現する技術のことです。

自動車の自動運転やお掃除ロボット、Google翻訳、Siri等が代表的で、身近な所でAIは使われており、多くの分野で注目を集めています。

AIを使うことで膨大なデータを処理できるようになり、課題や新しい発見、処理したデータから将来の需要予測等が可能になります。

AR

ARとは、Augmented Reality(拡張現実)の略で、仮想空間(デジタル空間・サーバー空間)の情報やコンテンツを現実世界に重ね合わせて表示し、現実を拡張する技術や仕組みのことです。

画像や周辺の空間を認識し、現実の映像とデジタル情報を合成した映像をリアルタイムにディスプレイに表示します。

最近では、部屋の中でスマートフォンのカメラをかざすだけで窓の高さ等を計測できるようになるといった技術が身近なARの代表例です。

ARを使うことで、人の目だけでは見えないものが見えるようになるので、スマートファクトリーでは、現実空間に再現したデジタル情報を重ねて表示することで、作業支援や点検、保守での活用が期待されます。

デジタルツイン

デジタルツインとは、現実空間にある膨大な情報を、Iotを介して収集し、データ分析・処理をして、仮想空間に環境を再現する仕組みのことです。

デジタルツインを活用すると、工場の装置や設備の挙動に対するシミュレーションや分析を、コンピューターや端末で確認できます。

経済産業省が掲げるスマート化の目的

経済産業省の「スマートファクトリーロードマップ」には、「スマート化の目的」として7項目挙げられています。

スマート化にはどのような目的があるのでしょうか?

詳しく解説していきます。

目的① 品質の向上

1つ目は、「品質の向上」です。

品質を向上するためには、「不良率の低減」「品質の安定化」「ばらつきの低減」「設計品質」に取り組むことが大切です。

Iotセンサーを活用することで、人間が行う作業手順や結果等のデータをリアルタイムで収集・分析を行います。

そうすることで、ミスが起きやすい状況を事前に把握することができ、ミスが起きた場合にも迅速に対応することが可能になるため、製品の不良率の最小化が期待されます。

目的② コストの削減

2つ目は、「コストの削減」です。

コストを削減するための要素として、「材料の使用量の削減」「生産のためのリソーセスの削減」「在庫の削減」「設備の管理、状況把握の省力化」等があります。

デジタルツインやIot、AI等の高度なデータ活用の仕組みが導入できれば、設備の稼働状況や材料の在庫、従業員に対する負荷等をリアルタイムで把握することができ、生産計画やプロセスを最適化して無駄なコストの削減が可能です。

目的③ 生産性の向上

3つ目は、「生産性の向上」です。

生産性を向上するためには、「設備・人の稼働率の向上」「人の作業の効率化、作業の削減・負担軽減」「設備の故障に伴う稼働停止の削減」等があります。

コストの削減と同様に、Iotと AIによる高度なデータ活用ができれば、設備や材料、人等、製造工程全体の稼働状況を最適化することができ、コスト削減だけでなく生産性向上も期待できます。

目的④ 製品化・量産化の期間短縮

4つ目は、「製品化・量産化の期間短縮」です。

製造業で最も大きな課題である製品化・量産化の期間短縮も実現できます。

「製品の開発・設計の自動化」「仕様変更への対応の迅速化」「生産ラインの設計・構築の短縮化」の3つはIotを使うことで、設計から量産までの多くの製造工程のデータが蓄積されます。

データを分析し、改善することで製品化・量産化の期間を短縮することが可能です。

目的⑤ 人材不足・育成への対応

5つ目は、「人材不足・育成への対応」です。

ベテラン社員の動きを複数のカメラで収集し、AIで分析することで、工場内で働く社員の必要な技術や知識を体系化します。

それをマニュアル化し、多言語化すれば日本人だけでなく外国の方を育成することも可能です。

目的⑥ 新たな付加価値の提供・提供価値の向上

6つ目は、「新たな付加価値の提供・提供価値の向上」です。

顧客一人ひとりに最適化した製品の提供やアフターサービスの充実等、新たな付加価値の提供につながります。

たとえば、製品にIotセンサーと通信機能を組み込んでおくことで、集荷後のバッテリーの消耗具合をリアルタイムで把握し、バッテリーを交換するまでのスピードを上げてアフターサービスを充実させることも可能です。

また、製品に不具合等が出た場合に不具合箇所をすぐに特定し、迅速に対応できるよう「リスク管理の強化」も目指しています。

スマートファクトリーの推進がもたらす6つのメリット

スマートファクトリーの推進がもたらすメリットはそれぞれ何があるのでしょうか?

6つのメリットについて解説していきます。

メリット①生産状況の可視化が可能になる

スマートファクトリーの導入により、リアルタイムでの生産状況のモニタリングが実現します。

これまでの工場では、生産状況や工程の進捗を正確に把握するのは困難でした。

しかし、スマートファクトリーでは、センサーやIot技術を活用することで、生産ライン上の機械や設備の稼働状況、品質データ、生産数量等の情報をリアルタイムに収集・分析することが可能となります。

この可視化により、生産過程でのボトルネックや異常な状況を迅速に検知し、その場で適切な対応を取ることが可能になるのです。

メリット ②データを用いたシミュレーションや分析が容易になる

スマートファクトリーでは、データを用いたシミュレーションや分析・未来予想等も可能です。

たとえば、新たに製造ラインを増やすことになっても、想定生産量や稼働量等をAIが分析してくれるので、設備投資に対するリターンを計算しやすくなります。

また、市場の需要がどの時期に増えるかも予測できれば、在庫が無駄に余ってしまうといった心配も不要となるでしょう。

メリット③作業工程や材料・設備を最適化できる

スマートファクトリーでは、データに基づき作業工程や材料・設備を最適化できます。

AIやIot技術を使うことで、これまで人間だけでは気づくことができなかった改善点を見つけることができ、収益性を上げ、リスクの低い事業継続につながります。

メリット④技術の効率的な継承が叶う

スマートファクトリーでは、ベテラン社員の長年培った経験や知識・直感といったその人しか持っていない技術等を効率よく継承していくことが可能になります。

スマートファクトリー化することで、作業者がどのように作業しているのか・ベテラン社員の動きや技術の差が明確になります。

技術を持ったベテラン社員と若手社員との違いがわかれば、AIで分析したデータをマニュアル化し技術を継承していくことが可能です。

メリット⑤人材不足の解消につながる

現在の日本は、少子高齢化問題で今後労働人口が減っていくのは大きな問題となり、製造業においても技術の継承者不足は深刻な課題です。

そのため、スマートファクトリー化を進めることで業務が省力化され、結果的に人材不足解消につながることが期待されます。

また、センサーを導入することにより製造ラインの監視業務が自動化されるため、今まで監視業務をしていた従業員を他の業務に回すことが可能です。

人手不足が解消されると作業が効率化されるので、従業員1人当たりの生産性の向上や労働時間の削減も期待できます。

従業員のモチベーションも上がり定着率のアップも見込めるでしょう。

メリット⑥工場同士が連携しやすくなる

工場が様々な拠点に点在しているケースでは、スマートファクトリーによって可視化された工場のデータがあれば、工場同士が連携しやすくなります。

それぞれ工場にある技術を組み合わせて技術開発をすれば、大きな設備投資がなくても新しい製品の開発等が可能です。

スマートファクトリー化に伴う企業の課題

スマートファクトリー化に伴う企業の課題について解説していきます。

導入コストの高さ

スマートファクトリーは、導入コストが高価でなかなか手を出せない企業が多いのではないでしょうか。

たとえば、エネルギー使用量を監視し、ピーク電力等を調整するFEMS(工場エネルギー管理システム)を構築するためには、多額の初期費用が必要になるのと、最新の機械を操作するために社員の育成も同時に行っていかなければいけません。

また導入コストだけでなく教育コスト等、様々なコストがかかるため優先すべき課題の洗い出しやスモールスタートできるサービスを選択することもおすすめです。

現場の不理解や抵抗感

スマートファクトリー化を行うには、従業員に理解してもらうことも必要です。

導入するには現状把握を十分に行い、現場のリアルの声を聞き、今ある課題の解決策としてスマートファクトリーを受け入れられるようにしていくことが大切です。

オペレーションについての研修会を現場ごとで行い、不理解や抵抗感をなくしていきましょう。

ITを活用できる知識や人材の不足

スマートファクトリー化で大きな課題となるのがITを活用できる知識や人材の不足です。

スマートファクトリーでは、多くの機械やシステムを使い、多くの種類・量のデータを活用することが求められます。

そのため、機器やシステムを改修するのか、システムごと変えるのか、複数のシステムやデータをどのように統合・連携させるのか等、検討事項が増えていくでしょう。

解決するためには、ハードウェアエンジニアリングやソフトウェアエンジニアリング、データベースの分析、AIの専門スキル等が必要ですが、ITを活用できる知識や人材が不足していることがスマート化の障壁になっています。

セキュリティ強化の必要性

工場内のネットワークは、外部ネットワークと接続されていないことが前提に設計されている所がほとんどだと思います。

しかし、スマートファクトリーでは多くのシステムやデバイスを接続することになるので、セキュリティ強化が必要になってきます。

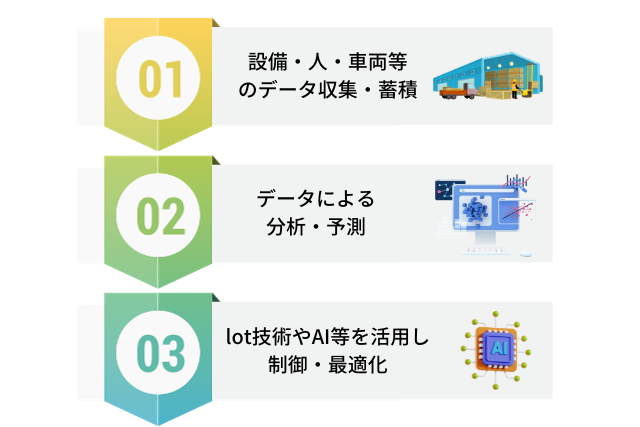

スマートファクトリー化を成功に導く3ステップ

スマートファクトリー化を成功に導く3ステップを解説していきます。

STEP1.スマート化の構想を策定する

スマートファクトリー化の内容や対象になるものづくりのプロセス、業務範囲、規模、 レベル、コスト等を明確に定義します。

外部の専門家等から助言を聞くのも有効です。

また、初期の段階から、IT部門やユーザ部門等、組織内の関係者と目指す姿の共通の認識を図り、責任や役割を合意形成して推進体制を構築することがポイントです。

STEP2.トライアルを実施しシステムを導入する

データを絞り込み、収集を自動化して、導入負担を軽減させることも重要です。

また、初期の段階では機能を絞り込みスモールスタートで始めましょう。

収集するデータや分析事項を絞り込んで、IoTツールを内製開発したり、既存設備を改良することなくIoTツールの後付けで対応したりします。

シンプルなデバイスで、データ収集・蓄積の作業を減らしたり自動化したりすることで、ユーザ部門がシステムを活用しやすいものにしましょう。

STEP3.システムを運用する

導入効果を共有し、従業員のモチベーションを向上させるのと、ものづくりとIoTを理解した人材へと育成・意識改革を図ります。

導入効果の定量的なモニタリングを継続して行い、小さな導入効果であっても早い時期から共有し、運用の定着につなげましょう。

IoTツールを積極的に活用するように意識改革し、ものづくりとIoTの両方を理解した人材を育成します。

簡単な設定の調整等は社内で対応し、絶えず改善していくことが大切です。

まとめ:スマートファクトリーで製造業の最適化を実現しよう!

工場のスマートファクトリー化は多くのメリットがあり、今まで見えなかった課題が見つかることも珍しくありません。

しかし、自社に合った機能を導入しなければメリットを得ることができず、逆に大きな機会損失やコストの増加を生んでしまう可能性もあります。

正しい順序で、実際に新しい技術に触れながら、人材育成やセキュリティ強化、社内の情報共有等、考慮すべき点もしっかりと意識してスマートファクトリー化を推進していきましょう。

工場のスマート化にはゼンリンデータコムの「スマートファクトリーサービス」!

工場のスマート化は、ゼンリンデータコムの「スマートファクトリーサービス」にお任せください。

スマートファクトリーサービスでは、大きな設備投資をせずに短期間で効果を確かめ、スピード感を持ちながら必要なリソースを、必要な工程に、必要なタイミングで投入できるような体制の構築・維持への実現をご提案します。

高精度に測位した位置情報や、現場から得られるデジタルデータを用いながらさまざまな生産工程において、これまで把握できなかった視点で生産性のボトルネックを可視化し、改善活動を継続的に支援します。

まずはお気軽にご相談ください。

\ サービスの特徴がよく分かる!まずはお気軽にご覧ください /