工場や物流センターの「現場・業務の可視化」から

課題解決をご提案!

スマートファクトリーサービス

スマートファクトリーとは?

稼働状況の可視化や機械による自動化により、プロセスの改善や作業品質の向上、人材不足の解消を実現します。

ゼンリンデータコムの「スマートファクトリーサービス」

高精度に測位した位置情報や、現場から得られるデジタルデータを用いながら様々な生産工程において、これまで把握できなかった視点で生産性のボトルネックを可視化し、改善活動を継続的に支援します。

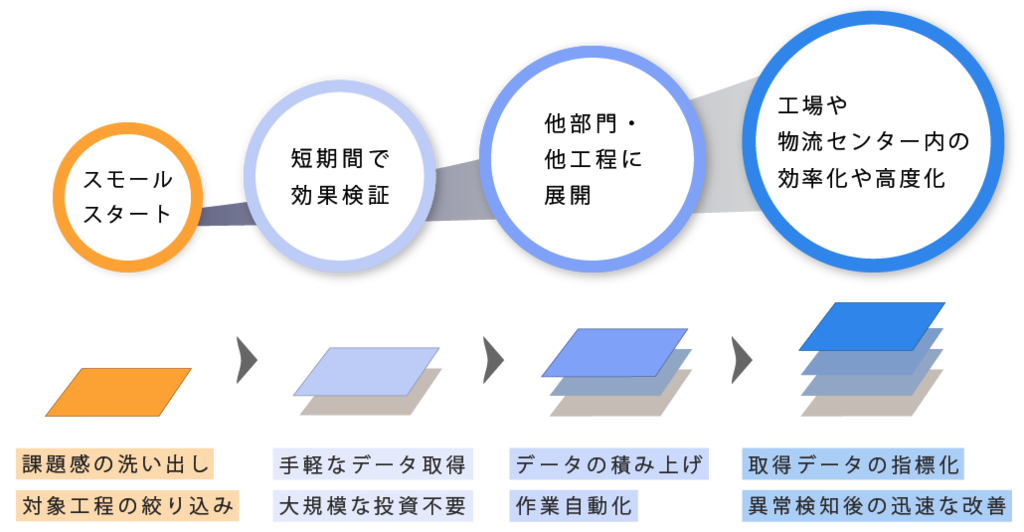

大きな設備投資せずに、短期間で効果を確かめ、スピード感をもちながら

必要なリソースを、必要な工程に、必要なタイミングで投入できるような体制の構築・維持への実現をご提案します。

まずはお気軽にご相談ください。

「スマートファクトリーサービス」の特長

1.目的に応じて最適な屋内測位技術の提案が可能

当社では、様々な屋内測位技術に対応しているため、要件に合った測位手法のご提案が可能です。

例えば地磁気・ビーコン・SLAM・モバイル屋内測位等を含む最新の測位技術のご利用が可能です。

工場や物流センターの現場環境下ではwifiや電源がとれない場合もあります。

専用設備や機器の設置ができない、そこまで高精度でなくても良いから安価に取得したいなど要件をお伺いします。

<屋内測位の可視化、業務改善の3STEP>

適切な測位技術をご提案

どこにあるのか

リアルタイムに可視化

軌跡・動線を可視化し稼働状況を把握。

レイアウト変更、作業のやり方改善、

IE、AGV導入などをご提案

2.最新のIoT技術・機器を活用した異常検知、省力化の提案が可能

画像認識技術やRFID、センサなど、お客様の課題に合わせて最適なIot技術や機器をご提案することで、機械制御や作業品質向上を支援いたします。

| ツール | 取得データ例 | 改善策例 |

|---|---|---|

|

WMS 生産管理システム |

組立数 / 荷捌数 |

在庫量見直し 加工仕掛品見直し |

| RFID | トレーサビリティ ロケーション |

進捗管理 工程間違い防止 モノ探し時間の削減 |

| アプリケーション |

作業項目 準備・段取時間 |

シフト見直し 人員配置見直し 作業フロー見直し |

| 設備センサー |

稼働・停止時間 |

段取時間削減 停止原因削除 |

| 歩数計 | 歩数 |

レイアウト変更 ピッキング方式見直し |

| 簡易ビーコン測位 |

作業・非作業時間 |

非作業時間の 作業再割り当て シフト見直し |

| 高精度測位 |

軌跡・移動時間 |

レイアウト変更 移動ルール設定 |

| IoTカメラ 画像認識・解析 |

動画 詳細位置記録 |

機材・資材の変更 レイアウト変更 教育・指導 |

課題別ユースケース

作業員の実態把握・ペーパーレス化したい

「組立作業担当なはずなのに、持ち場を離れている気がする」「作業待ち時間が多い気がする」等、管理者が目視確認や作業日報で感覚的に捉えている課題をビーコンによる位置測位と作業計測アプリを組合わせ、各作業員の作業実態を可視化します。

指示通りの場所、想定している時間で作業できているかを確認し、作業計画の見直し立案に活用。

さらにタイムカード打刻や作業日報の入力が不要になります。

フォークリフトの台数削減したい

「稼働してないフォークリフトが多いが、実稼働状況が分からず削減に踏切れない」といった課題に対し、ビーコンと積載センサーを利用し、フォークリフトの時間別帯の稼働データ(搭乗・積載・位置)を取得し分析します。

分析データは各部門への交渉材料に利用し、例えば、フォークリフトを共有使用することで台数削減。

動線が分かることで、レイアウト改善の検討にもつながります。

人の安全管理をしたい

「機械の稼働動線上に人が接近しやすいエリアはないか」「立入禁止エリアに入ってないか」「特定のエリアから長時間でてこないが、事故が起こっていないか」等の課題に対し、測位技術・IOT機器を組み合わせて、屋内・屋外を問わず、作業員が安全に働くことができているか確認・早めの検知が可能です。

異常検知・目視作業をなくしたい

「検針作業の頻度を上げたい」「部品を探すのに時間がかかりすぎている」「段取り替え・準備時間がどれぐらいあるのか」「設備のリアルタイムの稼働状況を知りたい」等の課題に対し、IOTカメラを用いたAI識別機能やRFID、設備センサーを活用し省力化します。

データを分析することで、稼働開始・作業時間が人によってバラツキがないか等

トータルの作業時間短縮の改善、ムダな時間の削除へとつながります。

導入までの流れ

STEP

01

お問い合わせ

まずは、ご相談内容をお問い合わせフォームからご連絡ください。

STEP

02

要件お伺い

担当者より詳細な要件についてお伺いさせていただきます。

※必要に応じて工場や物流センターなどの現場訪問も可能です。

STEP

03

お見積り・ご提案

弊社より御社の課題にあった技術や機器についてのご説明とお見積りをご提案いたします。

STEP

04

実運用に向けたご検討

日々の運用を想定した追加のお打合せや運用サポートについてもお気軽にご相談ください。

STEP

05