<屋内位置測位サービス 活用事例>

【トヨタ車体株式会社様】既設Wi-Fiを活用した屋内動態管理で、物流の“ブラックボックス”を可視化

| 会社名 | トヨタ車体株式会社 |

| 活用分野 | 屋内動態管理による工場内物流車両の 滞留改善 |

| 活用期間 |

1年1カ月 ※2026年1月現在 |

| 活用サービス | 屋内位置測位サービス (カスタマイズ案件) |

商用車、ミニバン、SUVの企画・開発・生産を通じ、持続可能な社会の実現を目指すトヨタ車体株式会社。同社はDX認定事業者として「現場力」と「デジタル技術」を融合させた業務変革を強力に推進しています。

その最前線の一つである吉原工場では、長年の課題であった「工場内物流の可視化」に挑むべく、屋内測位システム「Situm」を活用した屋内動態管理ソリューションを導入しました。

専用タグを使わず、既存のWi-Fi環境と業務用スマートフォンを活用し、いかに工場内物流を改善したのか、デジタル変革推進部の中垣輝之様と田中宏樹様にお話を伺いました。

導入前の課題 “見えない渋滞”と“重複搬送”。経験則だけでは限界だった物流管理

―まずは御社の事業概要と、中垣様のミッションについて教えてください。

中垣氏:当社は「もっといい商用車づくり」を目指し、商用車・ミニバン・フレーム付きSUVの企画・開発・生産を行っています。TPS(トヨタ生産方式)の考え方を基盤に、現場力とデジタル技術を融合させ、持続可能なモノづくりと社会課題の解決に取り組むことが私たちの大きなテーマです。

私はデジタル変革推進部に所属し、全社の情報システム環境の整備に加え、現場主導のDX推進を担当しています。特に今回は、物流工程のデータ活用による業務変革を目指し、新しいソリューションの導入を主導しました。

―今回、屋内動態管理システムを導入された背景には、どのような現場課題があったのでしょうか。

中垣氏:最大の課題は、工場内を走る物流車両や作業者の動きが「見えない」ことでした。

自動車工場では、多種多様な部品をジャスト・イン・タイム(必要なものを必要なときに必要な量だけ供給する方式)でラインに供給しなければなりません。しかし、物流車両が工場内のどこにいるのか、どこで渋滞しているのかがリアルタイムで把握できていませんでした。

「どこかで詰まっている気がする」「あそこは通りにくい」といった現場の感覚はありましたが、それを裏付ける定量的なデータがなかったため、根本的な対策が打てずにいたのです。

―具体的にどのようなトラブルが起きていたのですか?

中垣氏:ラインの担当者が「もうすぐ部品が足りなくなりそうだ」と判断したとしても、部品を届ける車両がどこにいるのか把握できません。ラインを止めないよう、臨時で部品を補充してもらうように別の担当者を呼び出すことになりますが、実際には、すぐ近くまで正規の車両が来ていた、というケースが多々ありました。結果として、二重に届いてしまった部品により現場に余剰在庫が増えてしまっていました。

選定理由 決め手は「タグ不要」と「既存Wi-Fi活用」。現場負担を最小限にする技術選定

―課題解決に向け、どのような経緯でゼンリンデータコム(以下、ZDC)のソリューションを選定されたのでしょうか。

中垣氏:3年ほど前から、社内の様々な部署で「位置情報を可視化できないか」という検討は進められていましたが、実用化には至っていませんでした。検討においてネックになっていたのは「専用タグ」や「ビーコン」の設置・管理コストです。工場全体にビーコンを張り巡らせるには電源工事が必要ですし、何百台もの車両や人に専用タグを持たせれば、電池交換や紛失のリスク、管理の手間が膨大になるため、なかなか導入に踏み切れないというのが当時の状態でした。

そんな折、ZDCさんからご提案いただいた、屋内測位システム「Situm」を活用したソリューションは、専用タグが不要で、既存のWi-Fi環境や業務用スマートフォンを活用できるというものでした。ご提案いただいた時期は、ちょうど社内でWi-Fi環境の増強工事を進めていたタイミングでした。新たな設備投資がいらず、増強されたインフラにそのままシステムを乗せることができるという点は、導入を決定する上で非常に大きな後押しになりました。

―他社製品との比較検討もされたのでしょうか。

中垣氏:ZDCさんを含め、3社ほど比較検討を行いました。専用タグを使う方式はコストに合わず、アクセスポイント側で制御する方式はリアルタイム性に欠けるといった課題がありました。コスト、精度、そして現場の運用を変えずに導入できる点において、ZDCさんの提案がもっとも我々のニーズに合致していました。

導入の期待 泥臭いチューニングを経て実現した「判断できる現場」への変革

―導入にあたり苦労されたポイントはありますか?

田中氏:位置精度の確保には苦労しました。工場内は、多くの通路が入り組んでいる特殊な環境です。運搬車両が手前の通路側にいるのか、壁一枚隔てた隣の通路にいるのか、数メートル位置がずれれば動態管理が意味を成さなくなってしまいます。最初のテスト段階では、マップ上の位置がずれる位置飛びや、エレベーターでの階層移動の認識がうまくいかないといった課題がありました。

―そうした課題をどのように解決していったのでしょうか。

田中氏:ZDCさんの担当者と協力し、現場で何度も調整を重ねました。具体的には、システム上で仮想的な壁(ジオフェンス)を設定することを目標とし、実際に端末を持って現場を何周も歩き回り、電波状況を学習させて精度を高めていきました。半年ほどテスト導入した工場で検証を繰り返し、概ね精度に問題が無いことを確認してから、吉原工場へ本導入を進めています。

何度も何度も工場内を行き来する泥臭いチューニングでしたが、導入して終わりではなく、現場に即した「使えるシステム」にするためのトライにお付き合いいただけたことに非常に感謝しています。

―導入後、現場からの反応はいかがでしょうか。

田中氏:現場の反応は概ね好評です。作業員は何らかの異常時に職制(管理者)を呼び出しますが、誰がどこにいるか即座にわかるため、呼び出しや指示出しの時間が短縮されたという声が挙がっています。

以前のように部品欠品のリスクが生じた際も、画面上で車両の位置を確認し、「もうすぐそこまで来ているから待とう」という的確な判断ができるようになりました。これにより、不要な緊急搬送や二重対応が減り、現場の混乱が少なくなっていると感じます。

―「データの可視化」については、どのような成果が出ていますか?

田中氏:これまでは感覚でしか語れなかった滞留が、ヒートマップなどのデータとして可視化されました。どの時間帯にどこの交差点で頻繁に滞留しているといった事実がデータで示されることで、現場メンバーと一緒に「じゃあルートを変えてみよう」「ダイヤを見直そう」といった建設的な議論ができるようになりつつあります。

まだ分析は始まったばかりですが、個人的には物流効率を10%程度改善できるポテンシャルがあると感じています。今後、さらにデータを積み重ね、現場主導の改善活動を加速させていきたいですね。

今後の展望 「いなべ工場」そして「構外」へ。スマートファクトリーが描く未来図

―追加や改善を希望する機能はありますか?

中垣氏:現在は前日のデータを分析する運用がメインですが、今後はダッシュボードでのリアルタイム可視化を強化したいと考えています。「いま現在ここで異常が起きている」と瞬時に把握し、即座に対処できる体制を作るのが当面の目標です。

また、異常検知や予測分析の標準搭載にも期待しています。車両間隔や滞留時間に異常が発生する予兆をAIが検知し、アラートを出してくれるようになれば、トラブルを未然に防ぐことが可能です。

さらに、社内の他システムとのAPI連携を進め、データをシームレスに統合することで、よりスマートな運用を目指していきます。

―最後に貴社の今後の事業展望と、本システムに期待することをお聞かせください。

中垣氏:当社は現在、次世代の商用バン生産に向けた準備を進めており、いなべ工場などの拠点も含めた全社的なスマートファクトリー化を推進しています。

今回、吉原工場に導入した屋内動態管理システムは、その基盤技術の一つです。ここで得た知見と成果を他工場へ横展開することも計画しており、2026年末頃には本社に隣接している富士松工場などへの導入も視野に入れています。

さらには工場の中(屋内)だけでなく、部品を運んでくるトラックなど「構外(屋外)」の物流も含めたトータルな管理も、実現したい未来のひとつです。今後も「人中心の現場力」と「データ活用」を両立させ、社会課題の解決と持続可能なモノづくりの実現を目指して参ります。

「屋内即位システム」について

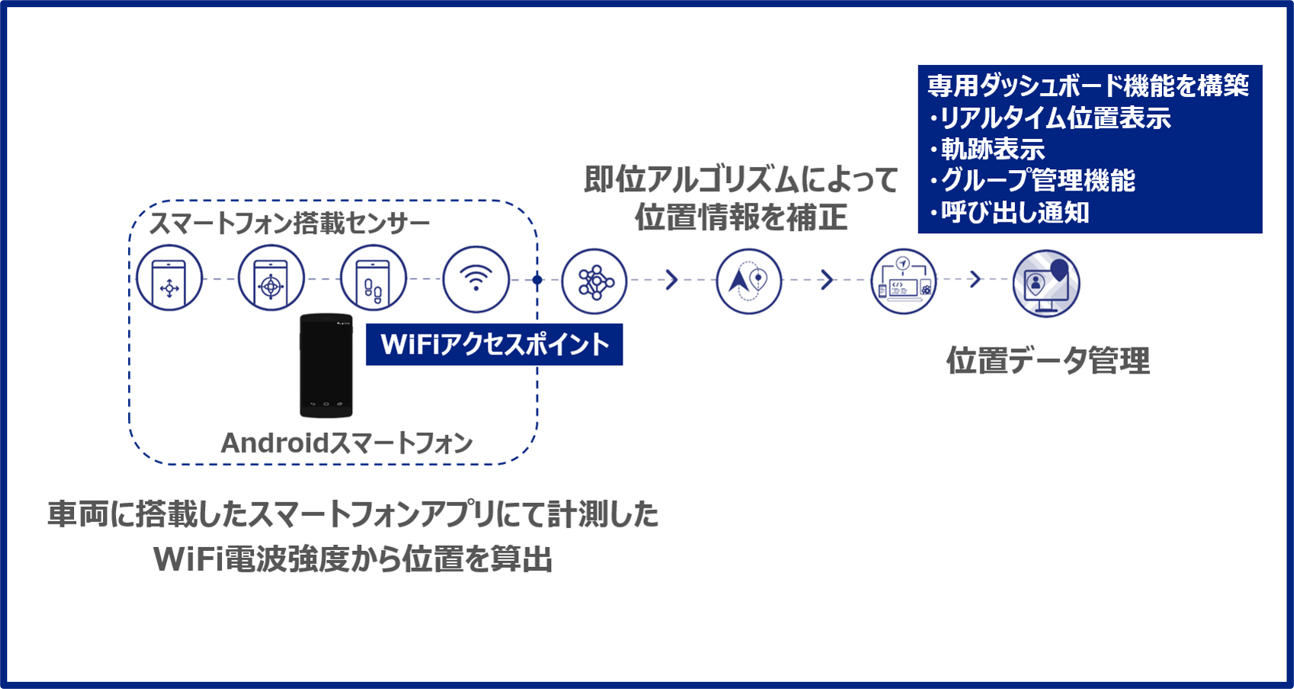

ZDCの屋内測位システムは、既存のWi-Fi電波環境を活用して屋内の位置情報を取得するソリューションです。

ビーコンなどの追加設備を必要としないため、建物側での設備投資や維持コストを抑えた導入が可能です。

また、お客様の課題や運用要件に応じて、専用ダッシュボードや解析機能などをカスタマイズして提供することができ、

施設管理、業務効率化、利用状況の可視化など、幅広い用途に対応します。